Eyefeeder

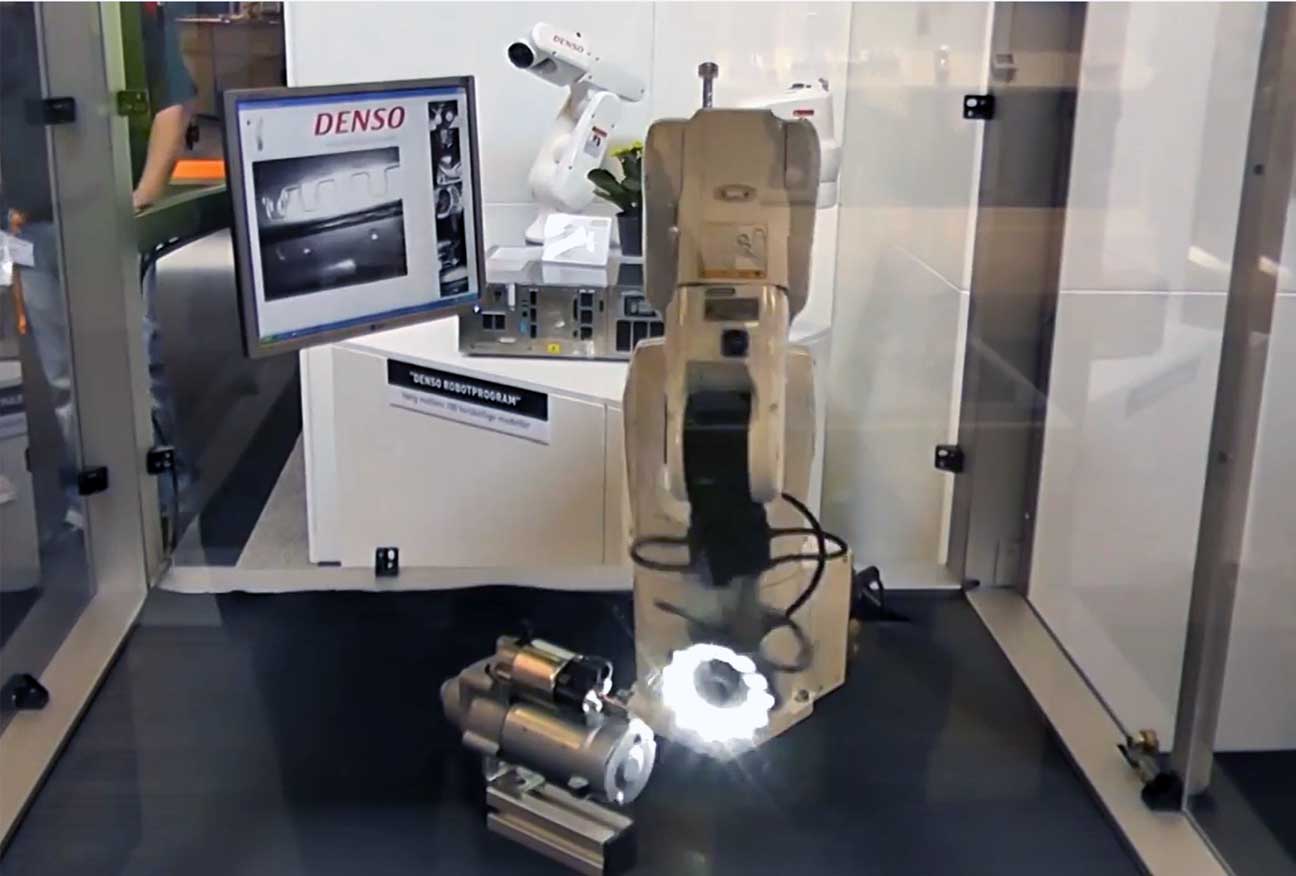

Przykładem może być orientacja i późniejsze zakładanie sprężyn, które są połączone lub zachodzą na siebie. Cały system i poszczególne podmechanizmy są kontrolowane przez jeden kontroler Denso Robotics, który steruje i ocenia wymaganą manipulację, wibracje, wykrywanie obecności i pozycji produktów. Wydajność systemu można definiować w wartościach cycle time 60 produktów / min., udźwig ramienia robota w zakresie 3 – 20 kg.

Produkty po wysypaniu do zasobnika są transportowane na pochyłej płaszczyźnie na części wibracyjne, gdzie dochodzi do wykrywania i sortowania. Pas jest podzielony na kilka segmentów, gdzie dochodzi do analizy decyzyjnej dotyczącej obecności i częstotliwości produktów. Pierwszym zadaniem jest ustalenie, w jakiej części i w jakiej części pola wibracyjnego znajdują się produkty. Za pomocą kamery kontrolowane jest również położenie i orientacja produktów. Jeśli w środkowej części pola wibracyjnego będzie wystarczająco dużo swobodnie zorientowanych sztuk, zostaną one usunięte i umieszczone do wcześniej określonej pozycji, np. na płycie. Jeśli produkty zachodzą na siebie lub znajdują się w pozycji, z której nie można ich usunąć, dochodzi do wibrowania lub silnego wstrząsu w celu zmiany pozycji i orientacji. Zakładając, że produkty znajdują się w przedniej lub tylnej części pola wibracyjnego, pas zostanie przesunięty w pożądanym kierunku, tak aby można było ocenić warunki w środkowym polu. Powierzchnie styku przenośnika mogą być wyposażone w krawędzie skośne, które pomagają oddzielić połączone produkty, np. sprężyny. Wykrywanie produktów odbywa się za pomocą kamery na podczerwień na zasadzie wzajemnego kontrastu pomiędzy kolorem produktu a taśmą przenośnika.

Przenośnik wibracyjny i robotyka wyposażone są w serwomotory Denso, co jest pozytywnym aspektem zarówno z punktu widzenia magazynu części zamiennych, jak i finansów. Główne elementy kinematyki całego systemu pochodzą z produkcji Denso. Z tego punktu widzenia jest to monolityczny system produkcyjny, który umożliwia utrzymanie zarządzania aplikacją przy pomocy jednego dostawcy lub ewentualnie po przeszkoleniu konserwację można przeprowadzać z wewnętrznych zasobów użytkownika. Obsługa i konserwacja systemu dzięki praktycznie jednolitej technologii przyjazna jest dla użytkownika i oszczędna. Kontrolę parametrów aplikacji zrobotyzowanej, a także drobne modyfikacje programu, można wykonać na dostarczonym panelu sterowania. Zrobotyzowany system wykrywania do sortowania produktów oparty jest na koncepcji modułowej.

W zakresie robotyki możliwe jest zastosowanie robotów od Scary (4 osie) aż do 6-osiowych robotów. Stosowaną techniką manipulacyjną jest robotyka Denso, której nie można zastąpić ze względu na zastosowanie kontrolera tej samej marki do sterowania całą aplikacją. Multi EYEFEEDER® Zrobotyzowany system wykrywania zawiera kilka podstawowych wariantów, które różnicują system w zależności od wymiarów i wydajności przenośników czy manipulacji. System jest precyzyjnie zaprojektowany w tzw. aplikacji „szytej na miarę”, opartej na testowaniu wykrywania i manipulacji produktów. Fazą początkowa jest detekcja próbki na poszczególnych modułach w zależności od wymagań aplikacji. Podsumowując, system można określić jako wydajne urządzenie produkcyjne, które od kilku lat było testowane pod kątem produkcji seryjnej i cieszy się coraz większym zainteresowaniem użytkowników, którzy uważają robotyzację za integralną część strategii produkcyjnej.

KATALOG

KATALOG